Stellite 21 / AMS5385G UNS R30021

2021-09-06 10:52โลหะผสม Stellite 21 CoCrMo (โคบอลต์-โครเมียม-โมลิบดีนัม) เป็นหนึ่งในโลหะผสมที่มีโคบอลต์เป็นส่วนประกอบ และยังเป็นโลหะผสมที่เรียกว่า Stellite เป็นโลหะผสมจากโคบอลต์ที่มีความทนทานต่อการสึกหรอและการกัดกร่อนที่ดีเยี่ยม โลหะผสมที่มีโคบอลต์เป็นองค์ประกอบแรกเป็นโลหะผสมไบนารีโคบอลต์ - โครเมียม จากนั้นจึงได้รับการพัฒนาเป็นองค์ประกอบสามส่วนของโคบอลต์-โครเมียม-ทังสเตน จากนั้นจึงพัฒนาโลหะผสมโคบอลต์-โครเมียม-โมลิบดีนัม โลหะผสมโคบอลต์-โครเมียม-โมลิบดีนัมเป็นโลหะผสมชนิดหนึ่งที่มีโคบอลต์เป็นส่วนประกอบหลัก ซึ่งประกอบด้วยโครเมียม โมลิบดีนัม และนิกเกิล คาร์บอน และองค์ประกอบผสมอื่นๆ จำนวนเล็กน้อย และบางครั้งก็มีธาตุเหล็กด้วย ขึ้นอยู่กับองค์ประกอบของโลหะผสมพวกเขาสามารถทำเป็นลวดเชื่อมผงสามารถใช้สำหรับการเชื่อมพื้นผิวแข็งการพ่นด้วยความร้อน

โคบอลต์และโครเมียมเป็นองค์ประกอบพื้นฐานสองประการของโลหะผสมที่มีโคบอลต์เป็นองค์ประกอบ และการเติมโมลิบดีนัมจะทำให้ได้เกรนที่ละเอียดกว่าและมีความแข็งแรงสูงกว่าหลังจากการหล่อหรือการหล่อ โลหะผสมโคบอลต์-โครเมียม-โมลิบดีนัมโดยทั่วไปแบ่งออกเป็นสองประเภท: โลหะผสม CoCrMo ซึ่งมักจะเป็นผลิตภัณฑ์หล่อ และโลหะผสม CoNiCrMo ซึ่งมักจะเป็นเครื่องจักรความแม่นยำหล่อ (ร้อน) โลหะผสม Cast CoCrMo ถูกนำมาใช้ในทางทันตกรรมมานานหลายทศวรรษ และปัจจุบันใช้ทำข้อต่อเทียม โลหะผสม Cast CoNiCrMo ใช้ทำข้อต่อที่รับน้ำหนักมาก เช่น ข้อเข่าและข้อสะโพก อย่างไรก็ตาม ในฐานะที่เป็นวัสดุปลูกฝังร่วม โลหะผสม CoCrMo จะปล่อย Co, Cr, Ni และไอออนที่เป็นอันตรายอื่นๆ หลังจากฝังลงในร่างกายมนุษย์

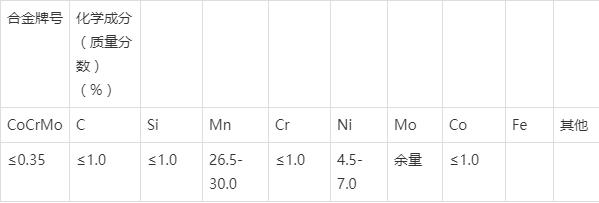

องค์ประกอบทางเคมีของ Stellite 21:

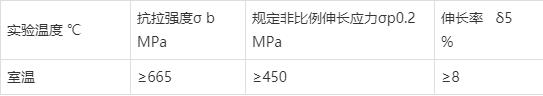

คุณสมบัติทางกลของ Stellite 21:

การวิเคราะห์ความสามารถในการเชื่อม

ตามประสบการณ์ระดับสากลในปัจจุบัน หน้าที่ของชั้นผิวส่วนใหญ่จะถูกกำหนดโดยองค์ประกอบทางเคมีและอัตราการเจือจางของโลหะเชื่อมของชั้นผิว และองค์ประกอบทางเคมีของโลหะเชื่อมขึ้นอยู่กับองค์ประกอบทางเคมีของวัสดุเชื่อม . เมื่อเลือกวัสดุเชื่อม หลังจากนั้นองค์ประกอบทางเคมีของโลหะเชื่อมก็ได้รับการยืนยันโดยทั่วไป เมื่อเลือกกระบวนการเชื่อม จำเป็นต้องพิจารณาป้องกันไม่ให้ปัจจัยภายนอกทำให้เกิดการเปลี่ยนแปลงในองค์ประกอบทางเคมีของโลหะเชื่อมหรือการแทรกซึมขององค์ประกอบเจือปนอื่นๆ ขนาดของอัตราการเจือจางขึ้นอยู่กับขนาดของอินพุตความร้อน (E) ระหว่างการเชื่อม นั่นคือ ความร้อน ยิ่งอินพุตมีขนาดใหญ่เท่าใด อัตราการเจือจางก็จะยิ่งสูงขึ้น มิฉะนั้นการลดลงและการป้อนความร้อนจะคำนวณดังนี้:

ในสูตร E คือค่าความร้อนในการเชื่อม J/mm; I คือกระแสเชื่อม A; U คือแรงดันเชื่อม V; u คือความเร็วในการเชื่อม mm/min ดังนั้น เมื่อเลือกกระบวนการเชื่อม จำเป็นต้องตรวจสอบให้แน่ใจว่าองค์ประกอบทางเคมีของโลหะเชื่อมของชั้นผิวเชื่อม และลดปริมาณความร้อนที่เชื่อมเข้ามา เส้นทางการไหลของกระบวนการที่ยืนยันล่วงหน้ามีดังนี้: การทำให้ว่างเปล่า→การทดสอบการวางแผนและการกัดแบบไม่ทำลาย (PT) →การอุ่นล่วงหน้า→การเชื่อม→การตรวจสอบด้วยภาพ→การทดสอบแบบไม่ทำลาย (PT) →การประมวลผลตัวอย่าง→การวิเคราะห์ทางเคมีและการทดสอบการทำงาน→การรวบรวมวัสดุ→การวิเคราะห์ผลลัพธ์ → รายงานการทำความสะอาดและใช้การผลิต (5) 0

ข้อกำหนดก่อนการเชื่อม

หลังจากที่พื้นผิวของการเชื่อมพื้นผิวได้รับการยืนยันว่าไม่มีรอยแตก รูพรุน interlayer หนังหนัก และข้อบกพร่องของพื้นผิวอื่นๆ ผ่านการตรวจสอบการแช่ของเหลว ให้ทำความสะอาดพื้นผิวของการเชื่อมพื้นผิวด้วยอะซิโตน สำหรับการชุบผิววัสดุที่มีคุณภาพในการเชื่อม ให้อุ่นชิ้นส่วนพื้นผิวที่อุณหภูมิสูงกว่า 15°C หลังจากที่มือสัมผัสและรู้สึกอุ่น การเชื่อมจะดำเนินการทันที ในเวลาเดียวกัน ยืนยันว่าความชื้นสัมพัทธ์ของสภาพแวดล้อมการเชื่อมไม่สูงกว่า 80% ความเร็วลมไม่เกิน 2m/s และความบริสุทธิ์ของก๊าซ Ar จะต้องถึง 99.99%

ข้อกำหนดระหว่างการเชื่อม

จากสูตรการคำนวณสามารถทราบได้ว่าขนาดของอินพุตความร้อนในการเชื่อม (E) เป็นสัดส่วนกับขนาดของผลคูณของกระแสเชื่อม (I) และแรงดันในการเชื่อม (U) และขนาดของความเร็วในการเชื่อม ( v) เป็นสัดส่วนผกผัน สำหรับวิธีการเชื่อมอาร์กอนทังสเตนอาร์กอนด้วยตนเองแบบไม่ละลาย (GTAW) กระแสเชื่อมนั้นมาจากองค์ประกอบที่ควบคุมได้ที่ตั้งไว้ล่วงหน้าและแรงดันในการเชื่อมและความเร็วในการเชื่อมนั้นมาจากการควบคุมประดิษฐ์และองค์ประกอบแบบสุ่ม นี่อยู่ในส่วนที่สี่ของข้อกำหนด RCC-M ของฝรั่งเศส อ้างถึงในเล่ม S"งานเชื่อม". ในขณะเดียวกันก็อธิบายไว้ในข้อ 8.5.4 ของ ISO 15614-7:2007"คุณสมบัติของขั้นตอนการเชื่อมสำหรับวัสดุที่เป็นโลหะ ส่วนที่ 7: การเชื่อมแบบโอเวอร์เลย์": ขีดจำกัดสูงสุดของช่วงป้อนความร้อนที่ได้รับอนุมัติสำหรับแต่ละชั้นอยู่นอกเหนือการประเมินขั้นตอนการเชื่อม อินพุตความร้อนที่ใช้โดยชั้นเดียวกันคือ 25% และขีดจำกัดล่างน้อยกว่า 10% ของอินพุตความร้อนที่ใช้โดยเลเยอร์เดียวกันเมื่อประเมินกระบวนการเชื่อม

เนื่องจากแรงดันในการเชื่อมและความเร็วในการเชื่อมถูกควบคุมโดยมนุษย์ เมื่อเลือกพารามิเตอร์ข้อกำหนดการเชื่อม ลำดับความสำคัญคือการควบคุมขนาดของกระแสเชื่อม ภายใต้สมมติฐานของการสร้างความมั่นใจในคุณภาพของการเชื่อมพื้นผิว ให้เลือกค่ากระแสเชื่อมที่ต่ำกว่ามากที่สุดคือ Choose"กระแสไฟขนาดเล็ก, การเชื่อมอาร์กสั้น, การเชื่อมหลายชั้นอย่างรวดเร็ว, หลายชั้น". การปรับพารามิเตอร์ข้อกำหนดการเชื่อม ควบคุมระยะห่างของเม็ดบีดอย่างเข้มงวดระหว่างการเชื่อมพื้นผิว ควรกดลูกปัดถัดไปให้เหลือครึ่งหนึ่งของความกว้างของลูกปัดก่อนหน้าเพื่อลดอัตราการเจือจาง ทิศทางการเชื่อมระหว่างรอยเชื่อมควรเชื่อมไปมาทีละจุดเพื่อลดความเครียดในการเชื่อมและการเสียรูป ก่อนทำการเชื่อม ควรปรับแหล่งพลังงานในการเชื่อมล่วงหน้าให้อยู่ในสถานะป้องกันของก๊าซอาร์กอนที่จ่ายล่วงหน้าและก๊าซที่จ่ายด้วยอาร์กอนล่าช้า ในตอนเริ่มต้น กระแสไฟควรถูกปรับบนบอร์ดอาร์คจุดระเบิดของวัสดุเดียวกัน อาร์คควรจุดไฟ จากนั้นการเชื่อมควรถูกถ่ายโอนไปยังจุดเริ่มต้นของพื้นที่เชื่อมเพื่อเริ่มการเชื่อม เริ่มจากตำแหน่งหมายเลข 6 ตามแกนกลางของรอยเชื่อม รอยเชื่อมจะเชื่อมกลับไปกลับมาทั้งสองด้าน ต้องเติมปล่องเมื่อปิดส่วนโค้งเพื่อป้องกันไม่ให้เกิดรอยร้าวของปล่องภูเขาไฟ ข้อต่อเชื่อมใช้วิธีอาร์ครีโฟลว์เพื่อให้มั่นใจในคุณภาพของรอยต่อที่รอยเชื่อม รอยเชื่อมระหว่างรอยเชื่อมแต่ละครั้งจะต้องถูกเซ ความหนาของพื้นผิวควรอยู่ในช่วง 3.5 ~ 4.0 มม. หลังจากเชื่อมแล้ว ให้ใช้ขนหินเพื่อให้ความอบอุ่นและค่อยๆ เย็นลงจนถึงอุณหภูมิห้อง

ข้อเสียและมาตรการในการเชื่อม

ลักษณะการตกแต่งก่อนและระหว่างการเชื่อม ขจัดระดับออกไซด์ของพื้นผิว คราบน้ำมัน สิ่งสกปรก สารเคลือบระหว่างชั้น ตะกรันที่หลอมละลาย และสิ่งสกปรกที่เป็นอันตรายอื่นๆ ออกอย่างทั่วถึง เพื่อให้แน่ใจว่าพื้นผิวเรียบและหล่อลื่น ด้วยความมันวาวของโลหะและไม่มีข้อบกพร่อง เช่น รอยแตก รูพรุน การรวมตัวของตะกรัน ฯลฯ บนพื้นผิว;

การควบคุมอุณหภูมิระหว่างการเชื่อม รวมถึงการอุ่นก่อนการเชื่อม การควบคุมอุณหภูมิระหว่างการเชื่อม และการระบายความร้อนช้าหลังการเชื่อม การอุ่นก่อนการเชื่อมและการระบายความร้อนช้าหลังการเชื่อมสามารถลดอัตราการทำความเย็นหลังการเชื่อม และลดความเครียดตกค้างส่วนหนึ่งที่เกิดจากการไล่ระดับอุณหภูมิที่เป็นอันตราย การควบคุมอุณหภูมิระหว่างชั้นสามารถลดเวลาที่อยู่อาศัยที่มีอุณหภูมิสูง ป้องกันการแตกร้าวของผลึกหยาบของรอยเชื่อม และลดความเหนียวของแรงกระแทก

การรักษาความร้อนบรรเทาความเครียดหลังการเชื่อม หลังจากพื้นผิวเสร็จสิ้นแล้ว ความเครียดจากการยับยั้งชั่งใจภายในจะมีขนาดใหญ่ ซึ่งทำให้เกิดการแตกร้าวได้ง่าย ผ่านการอบชุบด้วยความร้อนเพื่อบรรเทาความเครียด ความเครียดภายในสามารถขจัดออกได้ทันเวลาเพื่อป้องกันไม่ให้เกิดข้อบกพร่อง